مخازن تحت فشار ظروفی هستند که برای نگهداری مایعات، بخارات یا گازها در فشارهای بالا طراحی شدهاند. نمونه هایی از مخازن تحت فشار متداول که در صنایع پالایشگاهی و مربوط به مواد شیمیایی نفتی استفاده می شوند شامل مخازن ذخیره سازی، دیگ های بخار و مبدل های حرارتی می باشد.

هر نوع از این مخازن، دارای محدودیت های کاری خاص خود است و باید با توجه به همین محدودیت ها از آن ها استفاده کرد. عملکرد خارج از این محدودیت ها می تواند به تجهیزات آسیب برساند و به طور بالقوه منجر به یک خرابی فاجعه بار شود. یک مخزن تحت فشارِ سوراخ شده می تواند بسیار خطرناک باشد و منجر به نشت گاز سمی، آتش سوزی و حتی انفجار شود. به همین دلیل، ایمنی مخازن تحت فشار ضروری است. چندین استاندارد و روش وجود دارد که ساخت، نگهداری و بازرسی آن ها را پوشش می دهند.

انواع مخازن تحت فشار

مخازن فرآیندی: مخازن فرآیندی به گونه ای طراحی شده اند که مایعات را به راحتی نگهداری و ذخیره می کنند. و از آنها برای یک عملیات یکپارچه در تأسیسات پتروشیمی، پالایشگاه ها، تاسیسات گازی. تأسیسات تولید نفت و گاز و سایر تأسیسات استفاده می شود.

اتوکلاو: مخازن اتوکلاو معمولاً استوانه ای هستند. زیرا شکل گرد بهتر قادر به مقاومت در برابر فشارهای زیاد است.

ظروف با فشار بالا: آنها با دوام ترین شناورهای بازار هستند که توانایی کار در زیر بارهای سنگین را دارند. و بهترین مقاومت را در برابر خوردگی، دما و فشار دارند. ظروف فشار قوی معمولاً از فولاد ضد زنگ ساخته می شوند. از این نوه از مخازن تحت فشار بیشتر برای بلندرهای پرسرعت، راکتورهای شیمیایی و سیستم های استخراجی استفاده می شود.

مخازن انبساطی: مخازن انبساطی برای تنظیم تغییرات مقدار آب گرم در سیستم های گرمایشی. و تغییر در میزان جریان آب و برای حفظ فشار استاتیک تولید شده توسط پمپ در سطح سیستم های آب گرم بهداشتی طراحی شده اند.

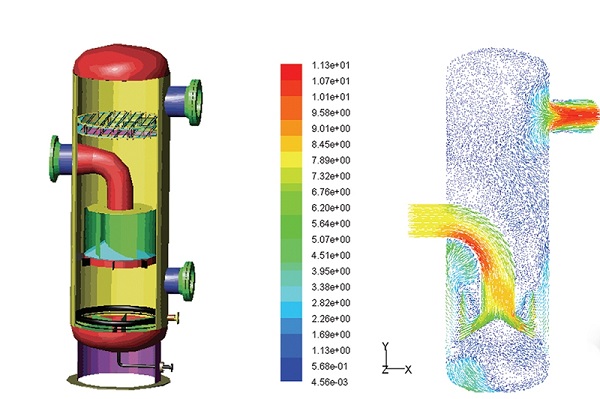

مبدل های حرارتی: مبدل حرارتی وسیله ای است که گرما را از یک محیط به محیط دیگر انتقال می دهد. و بیشترین استفاده از مبدل های حرارتی در تأسیسات صنعتی مانند آهن و فولاد، نفت، پتروشیمی، گاز، نیروگاه ها، مواد غذایی، دارویی، چرم و منسوجات دارد.

انواع دیگری از مخازن تحت فشار نیز وجود دارد مانند مخازن آب، مخازن خلأ و غیره.

مصالح به کار رفته در ساخت مخازن تحت فشار

طیف مواد استفاده شده در مخازن تحت فشار گسترده است و شامل موارد زیر می شود:

- فولاد کربن (با کمتر از 0.25٪ کربن)

- فولاد منگنز کربن (مقاومت بالاتر از فولاد کربن)

- فولادهای کم آلیاژ

- فولادهای آلیاژ بالا

- فولادهای ضد زنگ آستنیتی

- مواد غیر آهنی (آلومینیوم ، مس ، نیکل و آلیاژها)

به منظور مطابقت با استانداردهای تولید، باید ویژگی های خاصی در مواد انتخاب شده وجود داشته باشد. طرح های ساخته شده بدون دانستن این ویژگی ها به احتمال زیاد در طول استفاده طولانی مدت دارای مشکلاتی خواهند شد. مانند انبساط و ایجاد سوراخ، کاهش مقاومت، شکنندگی و غیره. بنابراین، باید توجه زیادی به انتخاب مواد برای ساخت آن هاشود.

مصالح به کار رفته در این مخازن و همینطور نوع کاربرد آنها و غیره همگی عواملی هستند . که در قیمت مخازن تحت فشار اثرگذار می باشند. می توانید انواعی از این مخازن را در بین تولیدات سوله سازی رستمی مشاهده نمایید.

خصوصیات فنی مخزن تحت فشار

طراحی و ساخت مخازن تحت فشار براساس پارامترهای مختلف فنی از قبیل فشار عملیاتی. درجه حرارت عملیاتی، نوع فولاد مصرفی، اندازه، امکانات کارگاهی. اثرات محیطی و عوامل جوی نظیر باد و زلزله، عمر مفید، مقاومت. در برابر خوردگی به گونه ای که در ذیل شرح میشود، طراحی میگردد.

مواد اولیه در مخازن تحت فشار از جنس فولاد کربن استیل یا فولاد ضد زنگ و در موارد خاص آلومینیوم، مس و برنج میباشد. اخیرا نیز در صنایعی که بطور مستقیم با آب دریا در ارتباط هستند تیتانیوم در ساخت تجهیزات مزبور به شکل گستردهای عمومیت یافته است. انتخاب مواد بر اساس استاندارهایی نظیر ASME، ASTM، BS و یا DIN با توجه به تنش مجاز، درجه حرارت عملیاتی، میزان خوردگی، فرم پذیری و قابلیتهای جوشکاری آن انجام میشود.

اندازه مخزن که مستقیما مرتبط با قطر و ارتفاع آن است، معمولا براساس فرایند مخزن تثبیت میشود و عامل وارد شونده در محاسبه برخی پارامترهای استقامتی مخزن خصوصا ضخامت بدنه و میزان استقامت نگهدارندهها است.

پارامترهای ناشی از عوامل محیطی (مانند باد و زلزله) بصورت بار اضافی (افقی و عمودی) در شرایط مختلف محاسبه و در طراحی مخازن دخالت داده میشود.

تعیین ضخامت نهایی بدنه مخازن با توجه به مقاومت آن در برابر خوردگی محاسبه میشود.

کلیه مراحل مختلف ساخت اعم از انتخاب مواد، رنگ زدایی، برشکاری، تستهای مکانیکی، نورد، جوشکاری و نیز ساخت و مونتاژ قطعات تحت نظارت دقیق مسئولین کنترل کیفی و همین طور بازرسان کارفرما انجام میپذیرد.

با توجه به حساسیت این نوع مخازن برای اطلاع از مراحل تقویت مخازن فولادی کلیک نمایید.