مرکز آموزش رالکو

رزومه شرکت رالکو

دانلود کتابچه راهنمای مشتریان رالکو

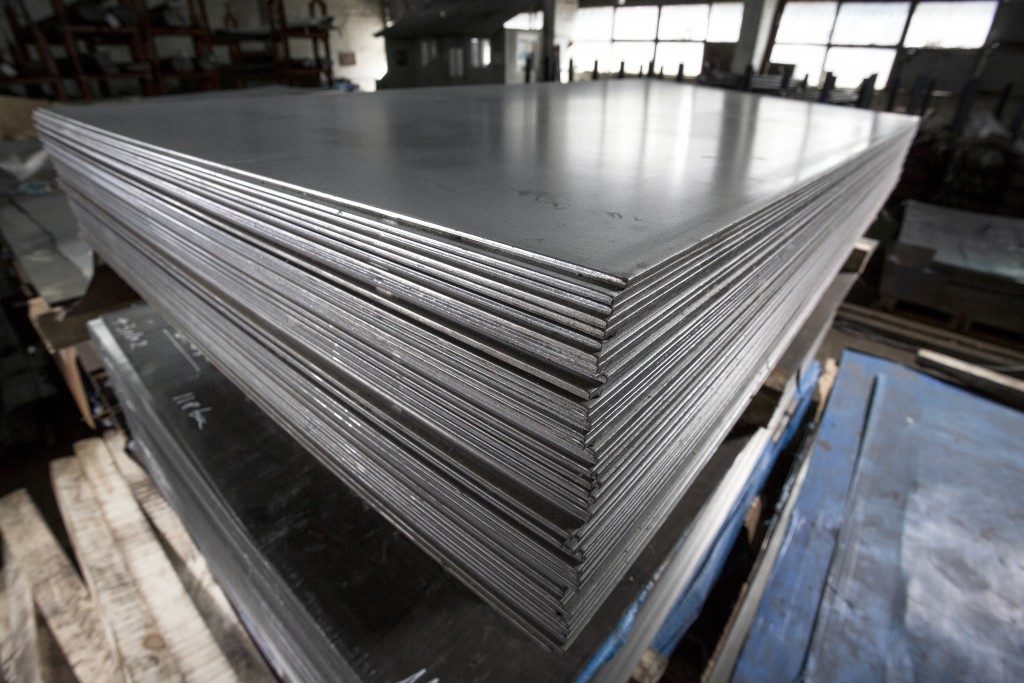

فولاد چیست؟!

فولاد آلیاژی از آهن و کربن است که حاوی کمتر از 2٪ کربن و 1٪ منگنز و مقادیر کمی سیلیسیم ، فسفر ، گوگرد و اکسیژن است.فولاد مهمترین ماده مهندسی و ساختمانی در جهان است.تقریباً 75٪ از فولادهای مدرن در 20 سال گذشته تولید شده اند. اگر بنا بود برج ایفل امروز بازسازی شود ، مهندسان فقط به یك سوم فولادی كه در ابتدا استفاده می شد نیاز داشتند.ویژگی های مغناطیسی منحصر به فرد فولاد ، آن را به ماده ای آسان برای بازیابی از جریان زباله برای بازیافت تبدیل می کند.عناصری مانند نیکل و کروم برای ساختن فولاد ضد زنگ اضافه می شوند که می تواند از زنگ زدگی جلوگیری کند.

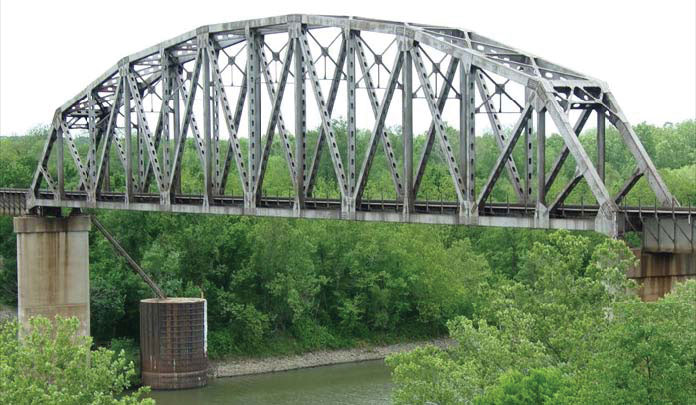

سوله سازی

برای اینکه بتوانیم سوله خوبی را بسازیم باید مواردی را در نظر بگیریم که در اینجا به آنها می پردازیم. تخصص و دقت از جمله مهارت هایی است که باید برای ساخت هر سوله در نظر بگیریم و به آن توجه کنیم.متریال خوب و با کیفیت که از رنگ،پیچ و مهره ،ورق و پروفیل می باشد یکی از بهترین عاملی است که در ساخت سوله باید در نظر گرفته شود.